- 首页

- 关于我们

- 产品中心

-

滤油机系列

BLYJ系列便携式滤油机

LYC-A系列便移式滤油机

LYC-B系列高精度滤油机

LYC-C系列箱式滤油机

LYC-G系列高固含量滤油机

查看更多>

-

液压油过滤器系列

吸油过滤器

回油过滤器

压力管路过滤器

双筒过滤器

高压过滤器

查看更多>

-

油滤芯系列

天然气滤芯

钢厂滤芯

电厂滤芯

BOLL滤芯

查看更多>

-

空气除尘系列

滤筒除尘器

袋式除尘器

自洁式空气过滤器

初中高效空气过滤器

除尘滤筒

旋风除尘器

锌灰过滤装置

查看更多>

-

工业水处理系列

自清洗过滤器

石英砂过滤器

浅层砂过滤器

活性炭过滤器

保安过滤器

查看更多>

-

海水淡化系列

一体化净水器

反渗透水处理设备

软化水设备

超滤设备

膜元件

查看更多>

-

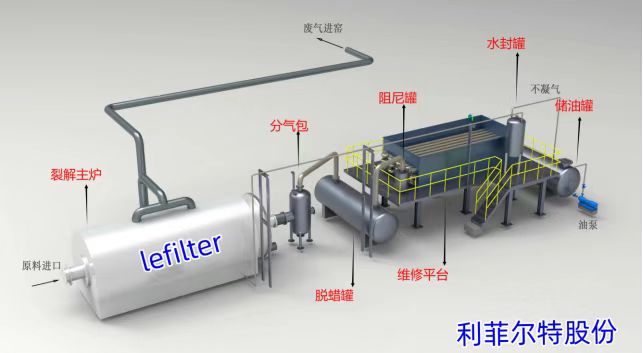

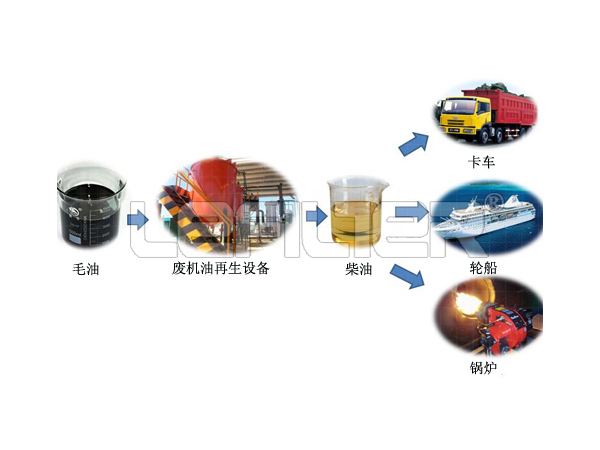

裂解设备系列

废轮胎炼油设备

有机物裂解设备

废旧塑料炼油设备

查看更多>

-

- 新闻中心

- 案例中心

- 视频中心

- 联系我们