滤筒除尘器的技术参数众多,以下是一些常见且重要的参数:

处理风量:指除尘器在单位时间内能够处理的含尘气体体积,通常用立方米每小时(m³/h)表示。这是衡量除尘器处理能力的关键指标,需根据焊接车间的规模、焊接设备数量及产尘量等因素来选择合适处理风量的除尘器,以确保能有效捕捉金属粉尘。例如,小型焊接车间可能需要处理风量为 2000 - 5000m³/h 的滤筒除尘器,而大型车间则可能需要 10000m³/h 以上的处理风量。

过滤风速:是指气体通过滤筒表面的速度,单位为米每分钟(m/min)。过滤风速直接影响除尘器的过滤效果和运行阻力。一般来说,对于焊接车间的金属粉尘,过滤风速通常在 0.5 - 2m/min 之间。较低的过滤风速可获得较高的过滤效率和较长的滤筒使用寿命,但设备体积可能较大;较高的过滤风速则可减小设备体积,但可能会降低过滤效率和缩短滤筒寿命。

过滤效率:表示除尘器对粉尘的捕集能力,通常用百分比(%)表示。优质的滤筒除尘器对焊接车间金属粉尘的过滤效率可达 99% 以上,能有效去除微米级甚至亚微米级的粉尘颗粒,确保排出的气体达到环保排放标准。

阻力:指气体通过除尘器时所产生的压力损失,单位为帕斯卡(Pa)。除尘器的阻力大小影响着风机的能耗和系统的运行成本。一般滤筒除尘器的初始阻力在 100 - 200Pa 左右,随着滤筒表面粉尘的积累,阻力会逐渐增加,当阻力达到一定值(如 1500 - 2000Pa)时,就需要进行清灰操作以降低阻力。

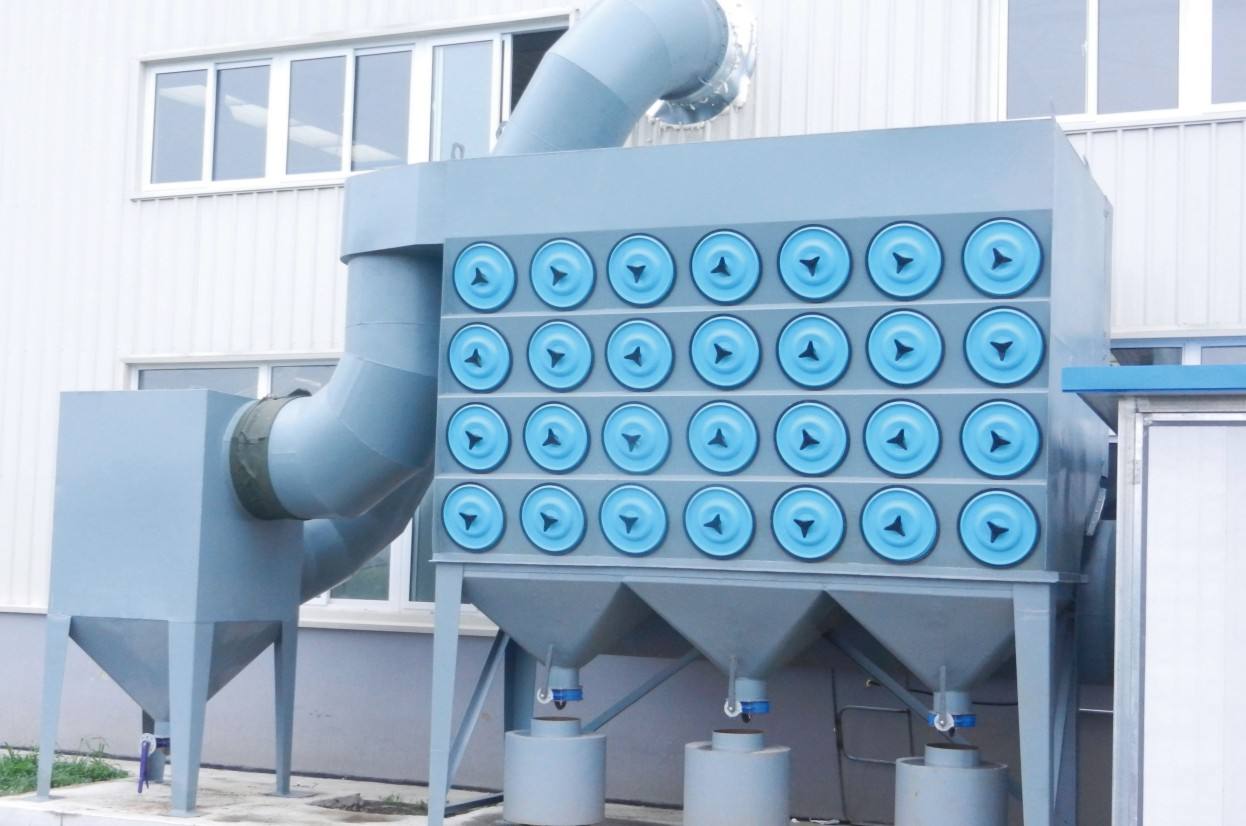

滤筒数量:根据除尘器的处理风量和单个滤筒的过滤面积及处理能力来确定。滤筒数量越多,除尘器的过滤面积越大,处理风量也相应增加。例如,一台处理风量为 10000m³/h 的滤筒除尘器,可能需要配置 30 - 50 个滤筒,具体数量取决于滤筒的规格和性能。

滤筒规格:包括滤筒的直径、高度、过滤面积等尺寸参数。常见的滤筒直径有 150 - 350mm,高度为 600 - 2000mm,过滤面积从 0.5 - 2m² 不等。不同规格的滤筒适用于不同的工况和安装空间,需根据实际情况进行选择。

清灰方式:常见的清灰方式有脉冲喷吹清灰、机械振动清灰、反吹清灰等。脉冲喷吹清灰方式应用较为广泛,它通过压缩空气瞬间喷吹滤筒,使滤筒表面的粉尘脱落,清灰效果好,且对过滤风速和阻力的影响较小。清灰周期和清灰时间也是重要参数,一般清灰周期可根据粉尘积累情况在几分钟到几十分钟之间调整,清灰时间通常为 0.1 - 0.5 秒。

风机功率:根据除尘器的处理风量和系统阻力来选择合适功率的风机,以确保有足够的抽风能力将含尘气体引入除尘器进行处理。风机功率一般在几千瓦到几十千瓦之间,功率越大,抽风能力越强,但能耗也相应增加。

设备外形尺寸:包括除尘器的长、宽、高,这取决于除尘器的结构形式、处理风量以及滤筒数量等因素。设备外形尺寸需考虑焊接车间的安装空间,确保除尘器能够顺利安装和运行,不影响车间的正常生产操作。

耐压强度:指除尘器能够承受的最大压力,一般要求除尘器具有一定的耐压能力,以防止在运行过程中因内部压力过高而发生损坏。对于焊接车间的滤筒除尘器,耐压强度通常在几千帕到十几千帕之间,具体数值根据系统的压力要求而定。